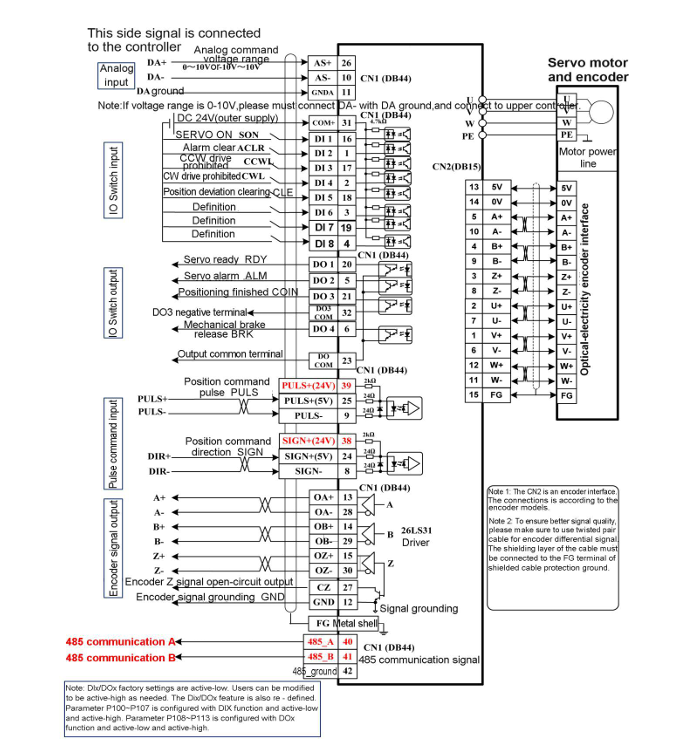

R/S/T uçları → 220 VAC tek faz veya 380 VAC üç faz (modeline göre).

U/V/W uçları → Servo motor faz uçları.

PE (Toprak) → Motor ve sürücü şasesi mutlaka doğru topraklanmalıdır.

Dikkat: Yanlış faz–nötr bağlantısı veya şase topraklamasının olmaması sürücüyü anında bozabilir.

Servo’nun aktif olması için bir DI (Digital Input) girişine atanır.

Parametre: P-070 ~ P-075 üzerinden DI fonksiyonu atanır.

24 VDC giriş gerektirir.

5 V kontrol kartı (Mach3 vb.)

Step → PULS+ (pin 25)

Dir → SIGN+ (pin 24)

GND → PULS- ve SIGN-

24 V PLC çıkışı

Step → PULS+ (pin 39) (2 kΩ direnç üzerinden)

Dir → SIGN+ (pin 38) (2 kΩ direnç üzerinden)

GND → PULS- ve SIGN-

Parametre: P-004=0 (Position Control)

CW pulse → motor ileri

CCW pulse → motor geri

Parametre: P-004=0 ve giriş fonksiyonu CW/CCW seçilmeli.

+10 V çıkış → Potansiyometre besleme

AGND → Pot ortak ucu

AS+ / AS- → Pot çıkışı (±10 V hız komutu)

Parametreler:

P-004=1 (Speed Control) veya P-004=2 (Torque Control)

P-025=0 (Analog kaynak)

P-046 (Gain), P-047 (Offset)

DI girişleri “Speed Select” olarak atanır.

Hız değerleri: P-077 ~ P-084 (rpm cinsinden).

Parametre: P-025=3 (Internal Command)

Panel üzerinden ^ / ¡ tuşları veya DI girişleriyle ileri/geri.

Jog hızı: P-076 ile ayarlanır.

Sadece tuşa basıldığı sürece çalışır.

Panelden hız değeri girilerek motor döndürülür.

Parametre: P-004=1, P-025=1

^ / ¡ ile hız artırılıp azaltılır.

ALM çıkışı → Alarm olduğunda PLC’ye hata bilgisi verir.

COIN çıkışı → Pozisyonlama tamamlandığında aktif olur.

DO çıkışları 24 V transistör tipindedir.

Fren bobini genellikle 24 VDC ile çalışır.

Sürücü çıkışında BRK (fren kontrol) çıkışı vardır.

Eğer fren bobini yüksek akım çekiyorsa mutlaka röle veya MOSFET ara devre kullanılmalıdır.

Parametre: P-120 ~ P-122 fren zamanlaması.

CWL (Clockwise Limit) ve CCWL (Counter-Clockwise Limit) girişleri DI’ya atanır.

Normalde kapalı (NC) kontak kullanılmalıdır → kablo kopsa bile motor durur.

Limitler mekanik strokun önüne konumlandırılmalıdır.

RS-485 → A (+), B (-), GND

Daisy-chain topoloji

Ekranlı bükümlü çift kablo, 120 Ω sonlandırma direnci tavsiye edilir.

P-181 → Slave ID (1–32)

P-182 → Baud rate (4800 ~ 115200 bps)

P-183 → Data format (8N1, 8E1, 8O1 vb.)

03H → Parametre okuma

06H → Tek parametre yazma

10H → Çoklu parametre yazma

04H → Çalışma durumu okuma

42H → Servo enable/disable

43H → Alarm reset

41H → Parametreleri EEPROM’a kaydet

P-001 değerini oku (Slave=1):

Hız, akım, tork, sıcaklık, DC bus voltajı, alarm kodu.

Err-1 → Overspeed

Err-2/11 → Overcurrent

Err-4 → Encoder hatası

Err-5/12 → Overvoltage

Err-9/10 → Parametre uyumsuzluğu

Err-31 → EEPROM yazma hatası

Her alarm ALM çıkışında görülebilir ve Modbus üzerinden okunabilir.

Pulse/analog kablolar motor güç kablolarından en az 30 cm uzak çekilmeli.

Ekranlı kabloların ekranı tek noktadan şaseye (FG) bağlanmalı.

Enerji kesildikten sonra kondansatörlerin boşalması için 5 dakika beklenmeli.

Motor yönünü değiştirmek için U/V/W değiştirilmez, pulse yönü veya parametre değiştirilir.

Haberleşme arayüzü: RS-485 (yarı çift yönlü)

Konnektör seçenekleri:

Bazı modellerde CN3 terminal bloğu (3 pin)

Bazılarında DB9 soket (2 sıra)

Hat bağlantısı:

A (+), B (-), GND (opsiyonel)

Tüm cihazlar bus hattı şeklinde bağlanır (daisy-chain).

RS-485 uzun mesafe (1000 m’ye kadar) destekler, fakat kablonun bükümlü çift (twisted pair, shielded) olması şarttır.

Haberleşmenin çalışabilmesi için sürücüde şu parametreler set edilmelidir:

P-181 (Driver Communication ID)

Aralık: -1 ~ 32

Varsayılan: -1 (devre dışı)

Değer > 0 → Slave adresi (ör. 1, 2, 3…)

P-182 (Baud Rate)

0: 4800 bps

1: 9600 bps

2: 19200 bps (default)

3: 38400 bps

4: 57600 bps

5: 115200 bps

P-183 (Data Format)

0 → 8N1 (8 data, No parity, 1 stop)

1 → 8E1 (8 data, Even parity, 1 stop)

2 → 8O1 (8 data, Odd parity, 1 stop)

3 → 8N2

4 → 8E2

5 → 8O2

Her mesaj şu bölümlerden oluşur:

Slave Address: 1~32 (P-181’de set edilen ID).

Function Code (FC): Yapılacak işlemi belirtir.

Data: Parametre veya durum bilgisi.

CRC16: 2 byte, düşük byte önce gönderilir.

03H → Read Holding Register (Parametre okuma)

04H → Read Input Register (Çalışma durumu okuma: hız, akım, tork)

06H → Write Single Register (Tek parametre yazma)

10H → Write Multiple Register (Çoklu parametre yazma)

08H → Diagnostic Loopback (Haberleşme testi)

41H → Save Parameters (EEPROM’a kaydetme)

42H → Servo Enable/Disable

43H → Alarm Reset

Her parametrenin adres numarası, parametre koduyla aynıdır.

Örn:

P-005 → adres 5

P-108 → adres 108

P-204 → adres 204

Parametreler 16 bit register olarak tutulur.

Function 04H veya 03H ile okunabilir.

Örnek adresler:

0x0000 → Motor hızı (r/min)

0x0009 → Motor torku (%)

0x000B → Anlık akım (0.1A)

0x001A → Alarm kodu

0x0026 → Sürücü soğutucu sıcaklığı

0x0028 → DC bus voltajı

1) Parametre Okuma (FC=03H)

P-001 ve P-002 değerlerini oku (slave=1):

2) Tek Parametre Yazma (FC=06H)

P-001’e 0x0102 yaz:

3) Çoklu Parametre Yazma (FC=10H)

P-001 ve P-002’ye değer yaz:

4) Alarm Reset (FC=43H)

Servo Enable (CMD=42H)

0x55 → Enable

0xAA → Disable

Current Position Zeroing

06H ile adres 0x1000’e 0x1111 yaz → encoder pozisyonu sıfırlanır.

Point-to-Point Hareket (adres 0x1010):

0x1234 → Enable, hız 0

0x2222 → İleri yönde hareket

0x1111 → Geri yönde hareket

0x0000 → Çıkış

Başlangıç değeri: 0xFFFF

Her byte için XOR ve sağa kaydırma yapılır.

Sonuç: Low CRC önce, High CRC sonra gönderilir.

Örnek: P-005 okuma komutunda hesaplanan CRC=0x0AD4 ise çerçeveye 0x0A 0xD4 eklenir .

Slave, hatalı cevap verdiğinde fonksiyon kodunun en yüksek biti 1 yapılır.

01h → Illegal Function

02h → Illegal Data Address

03h → Illegal Data Value

04h → Slave Device Failure

06h → Slave Busy

? Özet: Bu anlatımda servo sürücü ile MODBUS RTU üzerinden haberleşmek için bağlantı, parametre ayarları, çerçeve yapısı, fonksiyon kodları, örnek mesajlar, CRC ve hata kodları dahil tüm detaylar mühendislik seviyesinde verilmiştir.

Harici pulse kaynağı (Mach3, PLC vs.) kullanmadan servo motoru sabit hızlarda çalıştırmak.

Özellikle basit makineler, test düzenekleri ve sabit hızlı konveyörlerde tercih edilir.

DI girişlerinden 2 veya 3 tanesi “Speed Select” olarak atanır.

Bu girişlere 24 V sinyal geldiğinde sürücü, seçilen sabit hız değerinde motoru çalıştırır.

Yön için ayrıca CW/CCW komutu veya Direction sinyali gerekir.

P-004 = 1

Kontrol modu Speed Control (Hız kontrolü) seçilir.

P-025 = 3

Hız komut kaynağı Dahili Komut (Internal Command) olarak seçilir.

P-070 ~ P-075

DI girişlerinin fonksiyonları atanır.

Örneğin:

DI1 → Enable

DI2 → Speed Select 1

DI3 → Speed Select 2

DI4 → Direction

P-077 ~ P-084 (Sabit hız değerleri)

Burada kullanıcı rpm cinsinden hızları tanımlar.

Örneğin:

P-077 = 500 (rpm)

P-078 = 1000 (rpm)

P-079 = 1500 (rpm)

P-080 = 2000 (rpm)

P-060 / P-061

Hızlanma ve yavaşlama süreleri. Sabit hız geçişlerinde motorun sert veya yumuşak hareketini ayarlar.

Seçilen DI giriş kombinasyonuna göre sürücü hangi sabit hızı kullanacağını belirler:

| DI2 (SpeedSel1) | DI3 (SpeedSel2) | Çalışma Hızı |

|---|---|---|

| 0 | 0 | P-077 değeri |

| 1 | 0 | P-078 değeri |

| 0 | 1 | P-079 değeri |

| 1 | 1 | P-080 değeri |

Eğer 3 giriş (DI2, DI3, DI4) hız seçimine ayrılırsa toplam 8 farklı sabit hız tanımlanabilir.

Yön:

Direction girişine göre motor ileri veya geri döner.

Konveyör hattı: 3 farklı üretim hızını DI girişlerinden seçerek çalıştırma.

Test tezgâhı: Motoru 500 – 1000 – 1500 rpm hızlarda test etme.

Basit makineler: PLC’si olmayan sistemlerde butonlarla hız seçip motoru döndürme.

DI girişleri için 12–24 VDC harici besleme kullanılmalıdır.

Ortak uç (COM+) doğru bağlanmazsa girişler çalışmaz.

Sabit hızlar arasında geçiş yaparken rampa süreleri (P-060, P-061) çok kısa seçilirse motor aşırı akım hatası verebilir.

Hız değerleri (P-077–P-084) motorun nominal hızını aşmamalıdır.

? Özet: Dahili komut / sabit hız modunda P-025=3 seçilir, hız değerleri P-077–P-084 parametrelerine girilir, DI girişlerinden hız seçimi yapılır. Kullanıcı butonlarla farklı hızları seçebilir, sürücü motoru bu hızlarda otomatik çalıştırır.

Harici pulse, potansiyometre veya PLC olmadan sadece sürücü paneli üzerinden motorun hızını kontrol etmeye yarar.

Özellikle ilk devreye alma, test ve bakım sırasında çok kullanışlıdır

FULL - T3 servo driver user man…

.

Güç ver: R/S/T uçlarından besle, ekran ışıkları yanar.

Alarm olmadığını kontrol et: Eğer ekran “ALM” gösteriyorsa önce bağlantıları kontrol et.

Motoru boşta test et: Yük bağlamadan önce motoru sabit bir yere monte et.

Panelden “Fn” tuşu ile Fn-20 = Keyboard Speed modunu seç.

Ekranda hız değeri görünür, birimi r/min (dakikadaki devir sayısıdır).

Varsayılan hız komutu 0 rpm’dir.

^ tuşuna basarak hızı artırırsın.

¡ tuşuna basarak hızı düşürürsün.

Pozitif değer girersen motor ileri yönde (CCW) döner.

Negatif değer girersen motor ters yönde (CW) döner

FULL - T3 servo driver user man…

.

Minimum hız komutu = 0.1 r/min.

Keyboard Speed fonksiyonu kullanılırken temel parametreler şunlardır:

P-004 = 1 (Speed Control Mode) → sürücü hız kontrolünde olmalı.

P-025 = 1 (Speed Command Source = Panel) → komut kaynağı panelden alınır.

P-060 (Acceleration Time) → hızlanma süresi (ör. 100 ms → 0’dan 1000 rpm’e çıkış).

P-061 (Deceleration Time) → yavaşlama süresi (ör. 100 ms → 1000 rpm’den duruş).

P-046 (Analog Gain) burada kullanılmaz çünkü komut kaynağı paneldir.

Servo Enable (SON) girişini aktif et (veya P-098=1 ile otomatik enable seç).

Fn-20 moduna girince RUN ışığı yanar.

Panelden hız değeri girilir → motor o hızda dönmeye başlar.

Hız değeri değiştirilirse motor yeni değere rampalar ile ulaşır.

İlk devreye alma: Motorun yönünü ve sessiz çalışmasını test etmek.

Bakım: Harici kontrolcüye gerek kalmadan motoru kısa süreli çalıştırmak.

Hız testi: Farklı rpm değerlerinde titreşim, akım ve ısınma durumlarını görmek.

Keyboard Speed sadece test için uygundur, üretim sırasında kullanılmaz.

Panelden hız artırırken yük bağlı değilken denemek güvenlidir.

Çok hızlı hız değişimi verirsen motor aşırı akım hatası (Err-2, Err-11) verebilir.

? Özet: Keyboard Speed (Fn-20) modunda, sürücünün panelinden ^/¡ tuşlarıyla hız değerini girerek motoru ileri/geri döndürebilirsin. Parametreler P-004 ve P-025 ile mod ve kaynak seçilir, P-060/P-061 rampalarla hareket yumuşatılır.

Jog modu, motoru manuel olarak kısa süreli ileri/geri hareket ettirmek için kullanılır.

Makine kurulumunda, eksen sıfırlamada veya test çalıştırmada tercih edilir.

Operatör panelinden veya harici butonlarla yapılabilir.

Enerjiyi ver

Şebeke bağlandıktan sonra sürücü ekranında Pow ışığı yanar.

Herhangi bir alarm olmadığını kontrol et.

Servo Enable (SON) aktif et

Bunun için DI girişlerinden biri SON’a atanmalı veya P-098=1 yapılarak otomatik enable açılabilir.

Enable olduktan sonra RUN ışığı yanar.

Panel üzerinden “Jog” fonksiyonu seçilir.

Jog modu aktif olduğunda ekranında “JOG” ibaresi görünür.

Varsayılan Jog hızı = 100 rpm’dir, bu hız P-076 parametresiyle ayarlanır

FULL - T3 servo driver user man…

.

Panel Üzerinden Jog

^ tuşuna basılı tutarsan → motor saat yönünün tersine (CCW) döner.

¡ tuşuna basılı tutarsan → motor saat yönünde (CW) döner.

Tuş bırakıldığında motor durur ve sıfır hızda bekler

FULL - T3 servo driver user man…

.

Harici Buton ile Jog

Jog fonksiyonu için bir DI girişi atanabilir.

Örneğin DI1 = Jog Forward, DI2 = Jog Reverse olarak parametrelenebilir.

Bu girişlere buton bağlandığında panel yerine butonla jog yapılır.

Makine Montajı → Vida veya kayış takılı değilken motorun dönüp dönmediğini test etmek.

Sıfırlama → CNC’de ekseni manuel yaklaştırmak.

Hızlı Kontrol → Motor kablolaması sonrası yön kontrolü yapmak.

Jog modu yük testi için değil, kısa süreli ayarlamalar için kullanılmalıdır.

Jog hızını (P-076) gereğinden fazla yükseltirsen → ani duruşlarda motor veya mekanik zorlanabilir.

Enable sinyali verilmeden Jog çalışmaz.

Jog sırasında limit switch devreleri aktifse motor sınıra gelince durur.

? Özet: Jog modunda servo, paneldeki ^ ve ¡ tuşlarıyla veya harici butonlarla ileri–geri hareket ettirilir. Hız P-076 parametresi ile ayarlanır, kullanım sırasında enable sinyali zorunludur.

Potansiyometrenin ortak ucu (GND) → sürücü AGND girişine bağlanır.

Potansiyometrenin bir ucu (+10 V referans) → sürücüden gelen +10 V çıkışına bağlanır.

Potansiyometrenin diğer ucu (sinyal çıkışı) → sürücü AS+ girişine bağlanır.

Eğer diferansiyel giriş kullanılacaksa potun çıkışı AS+, potun GND’si de AS- ucuna bağlanır.

Böylece potu çevirdikçe ±10 V arasında değişen bir voltaj sürücüye hız komutu olarak gider.

P-004 = 1

Kontrol modu hız kontrolü seçilir

FULL - T3 servo driver user man…

.

P-025 = 0

Hız komut kaynağı analog giriş yapılır

FULL - T3 servo driver user man…

.

P-046 = 300 (varsayılan)

Analog hız komutu kazancı. Yani “r/dk / V” oranı.

Örneğin 300 r/min/V → pot 10 V verirken motor 3000 d/dk hız yapar

FULL - T3 servo driver user man…

.

P-047 = 0

Analog sıfır ofset ayarı. Eğer pot ortada iken motor dönüyorsa bu parametreyle sıfırlanır

FULL - T3 servo driver user man…

.

P-048 / P-050

Analog giriş yön ve polarite seçimi. Potansiyometreyi ters bağladıysanız bu parametre ile yön düzeltilir

FULL - T3 servo driver user man…

.

P-049

Analog hız komutu filtre zamanı. Pot çevrilirken daha yumuşak hızlanma isteniyorsa bu artırılır

FULL - T3 servo driver user man…

.

P-060 ve P-061

Hızlanma ve yavaşlama rampaları (ms cinsinden). Örneğin 100 ms = 0’dan 1000 rpm’e çıkış süresi

FULL - T3 servo driver user man…

.

Potun ortası genellikle 0 V’dur → motor durur.

Saat yönünde çevrilirse +10 V’a doğru çıkar → motor ileri yönde hızlanır.

Ters yönde çevrilirse -10 V’a iner → motor ters yönde hızlanır.

Pot hassasiyeti P-046 ile ayarlanır, titreşim veya boşta dönme P-047 ile düzeltilir.

Bağlantı: +10 V – Pot – AS+ / AGND

Temel parametreler: P-004=1, P-025=0, P-046=300, P-047=0

İsteğe bağlı: Rampalar P-060/P-061, filtreleme P-049

Yani sahada sadece bir potansiyometre bağlayarak servo motoru hız kontrol modunda kolayca sürmek mümkün.

PNC modu → Pulse (Step) + Direction sinyali ile konum kontrolü yapılır.

Eğer kontrol kartı 24 V çıkış veriyorsa (çoğu PLC veya endüstriyel motion kartı böyle yapar), sürücüye bağlarken seri direnç kullanmak gerekir.

PULS+ (CN1 pin 39) → 24 V Step çıkışı

SIGN+ (CN1 pin 38) → 24 V Direction çıkışı

PULS- ve SIGN- → kontrol kartının GND hattı

24 V girişinde yanlışlıkla 5 V pinleri kullanılmamalı. (5 V için pin 24–25, 24 V için pin 38–39’dur.)

24 V pulse sinyalini doğrudan bağlarsanız alıcı devre yanar.

Her iki hatta da 2 kΩ direnç (±5%, 0.25 W) seri bağlanmalıdır.

Yani Step çıkışından → 2 kΩ → PULS+

Dir çıkışından → 2 kΩ → SIGN+

Pulse kablosu mutlaka bükümlü çift, ekranlı olmalı.

Motor güç kablolarından ayrı kanaldan çekilmeli.

Ekran ucu sürücü tarafında şaseye (FG) bağlanmalı.

P-004 = 0 (Konum kontrol modu – PNC)

P-029 ve P-030 (Elektronik dişli oranı) → kontrol kartının çıkış pulse değerine göre ayarlanmalı.

Özet:

PNC modunda 24 V pulse bağlantısı için:

Step → PULS+ (CN1-39) (2 kΩ direnç üzerinden)

Dir → SIGN+ (CN1-38) (2 kΩ direnç üzerinden)

GND → PULS- ve SIGN-

Böylece sürücü güvenli şekilde 24 V pulse sinyalini algılar.

Step (Pulse) çıkışı → motorun hareket etmesi için gereken adım sinyali

Dir (Direction) çıkışı → motorun yönünü belirleyen sinyal

GND → ortak toprak

Mach3 kartları genelde bu çıkışları 5 V TTL seviyesinde verir.

Servo sürücü üzerinde CN1 konnektöründe:

PULS+ (pin 25) → Step sinyali bağlanır

SIGN+ (pin 24) → Direction sinyali bağlanır

PULS- ve SIGN- → Mach3 kartının GND hattına bağlanır

Mach3 kartındaki “X Step” pini → PULS+

Mach3 kartındaki “X Dir” pini → SIGN+

Mach3 kartındaki GND → PULS- ve SIGN-

Aynı mantık Y, Z eksenleri için de yapılır.

Pulse ve yön kabloları bükümlü çift, ekranlı kablo olmalı.

Motor kablolarından ayrı kanaldan çekilmeli.

Ekran ucu sürücü tarafında şaseye (FG) bağlanmalı.

P-004 = 0 (Position Control Mode) olmalı.

P-029, P-030 (Elektronik Dişli) → Mach3’ün çıkış pulse sayısına göre ayarlanmalı.

Sıcaklık/Nem: 0–40 °C, %40–80 RH (yoğuşmasız). Panoda dikey yerleşim ve üstten hava akışı, gerekirse fan.

Topraklama: Sürücü ve motor gövdesi için tek noktadan, güvenilir PE.

Gövdeye dokunma: Enerji kestikten sonra kondansatörler için en az 5 dk bekleyin.

Yanlış şebeke: 220 V sınıfı sürücüyü 380 V’a kesinlikle bağlamayın.

Kirlilik/EMI: Yağ buharı, metal tozu, aşırı titreşimden kaçının; EMI filtresi ve (gerekirse) izolasyon trafosu tercih edin.

FULL - T3 servo driver user man…

Şebeke girişi: 3×220 VAC (veya modellerde tek faz 220 VAC: R ve T uçları). Uygun otomatik sigorta/kaçaksız kesici ekleyin.

Fren direnci: P–BK’ye bağlanır. 220 V sınıfında sürücülerde 47 Ω dahili direnç vardır; ağır yük/sık start-stop için harici ≥500 W (bazı güçlerde ≥1 kW) direnç paralel bağlanır. 380 V sınıfında harici direnç zorunludur (tipik ≥50 Ω, ≥1–1.5 kW).

FULL - T3 servo driver user man…

Motor fazlarını bire bir bağlayın; U↔V↔W yer değiştirerek yön çevrilmez (asenkron mantığı geçerli değil). Yön, komut/parametreyle değiştirilir.

Motor ve sürücü PE uçlarını gövdeye bağlayın. Klemensleri sıkı tutun.

FULL - T3 servo driver user man…

Kablo: Bükümlü çift, ekranlı; uzunluk ≤20 m. Ekranı FG/şaseye bağlayın.

Geri besleme çıkışı: Sürücü, ABZ’yi RS-422 hat sürücüsü ile (OA±/OB±/OZ±) dışarı verebilir; kontrolör tarafında uzun hat alıcısı ve 220–470 Ω sonlandırma gerekebilir. Z darbesini açık kollektör (CZ) olarak da verebilir; hızlı optokuplör kullanın.

FULL - T3 servo driver user man…

Giriş beslemesi: COM+ = 12–24 VDC, ≥100 mA (optokuplör sürer).

Dijital girişler (DI1…DI6 – programlanabilir):

SON (Enable): ON→sürücü çalışır (komut vermeden önce ≥50 ms bekleyin).

ARST (Alarm Sıfırla).

CWL/CCWL (CW/CCW sürüş yasağı – mekanik limit için).

CLE (Konum hatası sayacı sıfırla), INH (Konum komutu kabul etme yasağı).

Dijital çıkışlar (DO1…DO4 – programlanabilir):

SRDY (Sistem hazır), ALM (Alarm), COIN (Konumlama bitti), BRK (elektromanyetik fren sürme).

Çıkışlar Darlington optokuplör tipindedir: maks 25 V, 50 mA (toplam ≤100 mA). Röle sürüyorsanız bobine ters diyot ekleyin.

FULL - T3 servo driver user man…

Bağlantı seçenekleri:

Diferansiyel (önerilen): PULS±, SIGN± — 500 kpps’e kadar, gürültüye dayanıklı.

Tek uçlu 5/12/24 V: 200 kpps’e kadar; uygun seri direnç ve pinleme şart.

Kritik 24 V ayrıntıları:

24 V pulse kullanıyorsanız PULS+ → CN1 pin 39, SIGN+ → CN1 pin 38 bağlanmalı.

PULS- ve SIGN- uçlarına 2 kΩ, 5%, 0.25 W seri direnç takılmalı (aksi halde alıcı zarar görebilir).

Kritik 5 V ayrıntısı: 5 V pulse’ta PULS+ → CN1 pin 25, SIGN+ → CN1 pin 24 olmalı; aksi durumda alım hataları görülür.

Kablo: Bükümlü çift; güç kablolarından en az 30 cm uzakta, kanal ayrımıyla döşeyin.

FULL - T3 servo driver user man…

AS± (Hız), AT± (Tork): Diferansiyel, ±10 V, giriş empedansı ~10 kΩ. Ortak AGND kullanın.

Sıfır ofseti için panelden Analog Zero fonksiyonunu çalıştırabilirsiniz (değer P-047/P-054’e yazılır).

FULL - T3 servo driver user man…

A/B hatları, uçlarda 120 Ω sonlandırma ve ortak referans için 485 GND tavsiye edilir. Daisy-chain’de sadece uçlar sonlandırılır.

FULL - T3 servo driver user man…

Güç (şebeke, motor, fren) ve sinyal (CN1/CN2) yollarını ayrı tavalarda tutun; kesişecekseniz 90° ile.

Motor kablosuna ve şebekeye EMI filtre/ferrit eklemek saha sorunlarını azaltır. Yıldız toprak (tek noktaya dönüş) tercih edin.

FULL - T3 servo driver user man…

Mekanik yükü ayırın, motoru sağlam sabitleyin.

Güç verin; panel aydınlanır. Alarm varsa önce bağlantıları kontrol edin.

Şifre P-000 = 385 → Motor serisi P-099 ve Motor kodu P-002’yi doğru seçin → Varsayılanları geri yükle (parametre yönetimi).

Zorunlu enable gerekiyorsa P-098=1; JOG ile yön/ses kontrolü, ardından Keyboard Speed (Fn-20) ile ±hız test edin.

Testler normalse mekanik yükü bağlayıp üst kontrolörden (PLC/CNC) sinyal verin. Güç verme/kapama sırasına (4.7) uyun.

FULL - T3 servo driver user man…

220 V sürücüyü 380 V’a bağlamak; U-V-W’yi “yön çevirmek için” değiştirmek (servo’da böyle yapılmaz).

COM+ beslemeden DI girişlerini sürmeye çalışmak veya beslemeyi terslemek.

24 V pulse’ta yanlış pin ve seri direnci atlamak → pulse alıcısı yanar.

Ekranı şaseye bağlamamak; güç/sinyal kablolarını aynı kanalda taşımak.

Limit girişlerini (CWL/CCWL) devre dışı bırakıp mekanik stoplara güvenmek.

FULL - T3 servo driver user man…

Parola: Parametre değiştirmek için ilk adım P-000 = 385 şifresini girmektir.

Motor seçimi: Sürücüyle uyumlu motoru tanıtmak için:

P-099 = Motor serisi

P-002 = Motor kodu (uyum tablosu için kitapçık 7.2’ye bakılır)

FULL - T3 servo driver user man…

.

Parametre değişiklikleri yapıldıktan sonra, bazıları power cycle (gücü kapatıp açma) ister.

P-004 – Kontrol Yöntemi:

0 = Konum kontrol (default)

1 = Hız kontrol

2 = Tork kontrol

FULL - T3 servo driver user man…

Kullanıcı uygulamaya göre buradan seçim yapar. Yanlış seçim sürücünün tepki vermemesine yol açar.

Elektronik Dişli:

P-029/P-030 ile belirlenir.

Örn: Motor encoderi 2500 PPR, kontrolcü 10.000 pulse/gerekiyorsa dişli oranı ayarlanarak giriş ile çıkış eşitlenir.

Hassasiyet ve filtreler: Pozisyonlama hassasiyetini artırmak için smooth filtering ayarı yapılabilir

FULL - T3 servo driver user man…

.

P-025 / P-026 – Hız komutu kaynak seçimi: Pulse, analog giriş veya RS-485 seçilebilir.

P-047 – Analog ofset: Analog giriş kullanıldığında sıfır ayarı yapılır.

Rampalar: Hızlanma / yavaşlama eğrileri parametrelerden ayarlanır (Accel/Decel control)

FULL - T3 servo driver user man…

.

Zero-speed clamp: Motorun sıfır hızda dalgalanmasını önleyen fonksiyondur

FULL - T3 servo driver user man…

.

P-054 – Tork sıfır ofseti ayarlanır.

Komut kaynağı: ±10 V analog ya da dijital giriş seçilebilir.

Tork modu, genellikle gerilim test sistemleri, germe kontrolü, vinç uygulamaları için kullanılır

FULL - T3 servo driver user man…

.

P-112 – Hız döngüsü kazancı

P-113 – Hız integral zamanı

P-114 – Pozisyon kazancı

Adım adım ayar: Önce hız loop, sonra pozisyon loop, en son tork loop ince ayarı yapılır

FULL - T3 servo driver user man…

.

Yanlış kazanç → titreşim, gürültü, aşırı akım alarmı.

CWL/CCWL girişleri parametrelerle aktif edilerek sınır aşımı engellenir.

P-070 ve sonrası ile limit mantığı (NO/NC) ayarlanabilir.

Over-travel protection bölümünde detaylı şema vardır

FULL - T3 servo driver user man…

.

Yanlış ayar sonrası sürücüyü kurtarmak için:

P-000=385

Motor serisi/kodu kontrolü (P-099, P-002)

Parametre yönetiminden “restore default” işlemi seçilir

Güç kapatılıp açılır

FULL - T3 servo driver user man…

.

Parametre değişikliklerinde önce not alın, fabrika ayarına geri dönüş yolunu açık tutun.

Motor çalışmazsa önce kontrol yöntemi (P-004) ve enable (SON sinyali) kontrol edilmeli.

Elektronik dişli parametreleri yanlışsa motor ya çok hızlı ya da çok yavaş hareket eder.

Servo sürücüler üç temel kontrol modunu destekler:

Konum kontrolü (Position Control)

Hız kontrolü (Speed Control)

Tork kontrolü (Torque Control)

Her mod farklı parametreler ile çalışır. Mod seçimi P-004 parametresinden yapılır.

Konum kontrolünde genellikle pulse + direction veya CW/CCW pulse girişleri kullanılır.

PLC veya CNC kontrol kartı → PULS ve SIGN girişlerine sinyal gönderir.

Elektronik dişli, giriş pulse sayısı ile motor dönüşünü birbirine uydurmak için kullanılır.

Formül mantığı şu şekildedir:

“Motorun bir tam devri için gereken pulse sayısı = Encoder çözünürlüğü x 4 / Elektronik dişli oranı”

Örnek: Encoder 2500 PPR (pulse per revolution) ise sürücü 10.000 pulse okur. Eğer kontrolcü 5.000 pulse gönderiyorsa, elektronik dişli parametreleri ayarlanarak motor bir devir için 5.000 pulse kabul eder.

CNC router eksenleri

Robot kolları

Hassas montaj hatları

Pulse frekansı → hız komutu olarak kullanılabilir.

Analog ±10 V giriş → lineer hız kontrolü sağlar.

RS-485 Modbus → yazılım ile hız gönderilebilir.

Hızlanma ve yavaşlama rampaları P-040 ve P-041 parametreleriyle ayarlanır.

Yumuşak rampa titreşimi azaltır, sert rampa hızlı tepki verir ama aşırı akım riski yaratır.

Motor sıfır hızda iken salınım yapabilir. Zero speed clamp fonksiyonu motoru sabit tutar.

Konveyör bantları

Fan ve pompa sistemleri

Kağıt makineleri

Tork kontrolü için ±10 V analog giriş (AT±) veya dijital giriş kullanılabilir.

Motor belirlenen torku uygular, hız serbesttir.

Özellikle germe, sarım ve vinç uygulamalarında tercih edilir.

Tork zero offset (P-054) parametresi ile boşta iken tork sıfırlanır.

Yanlış ayar yapılırsa motor sürekli sürtünme torku uygular ve ısınır.

Kağıt bobin sarma

Tel çekme hatları

Asansör ve vinç sistemleri

Manuel geçiş: P-004 parametresini değiştirerek yapılır, genellikle güç kapatılıp açılmalıdır.

Dinamik geçiş: DI girişleri parametrelenerek modlar arasında dışarıdan otomatik geçiş yapılabilir.

CNC Router → P-004 = 0 (konum), elektronik dişli oranı kontrol kartına göre ayarlanır.

Konveyör bandı → P-004 = 1 (hız), analog giriş ile hız kontrolü yapılır, rampalar uzun seçilir.

Sarım makinesi → P-004 = 2 (tork), sabit tork uygulanır, hız yük durumuna göre değişir.

CWL (Clockwise Limit) → motorun saat yönünde sınırını belirler.

CCWL (Counter-Clockwise Limit) → motorun saat yönü tersinde sınırını belirler.

Bu girişler dijital giriş (DI) olarak parametrelenir.

Normalde NC (normalde kapalı) kontak olarak kullanılır. Böylece kablo koparsa veya limit switch arızalanırsa sistem motoru durdurur.

Limit switch mekanik stroke’un biraz önüne konumlandırılır.

Motor limit sinyali aldığında sürücü hareketi durdurur, ters yönde komut verilebilir.

Yanlış bağlantıda → motor mekanik stop’a vurur ve hasar oluşur.

Limit girişleri hangi DI’ya atanacağı P-070 ve sonrası parametrelerle seçilir.

Kullanıcı isterse limitleri ters mantıkta (NO – normalde açık) tanımlayabilir, ancak endüstride NC her zaman daha güvenlidir.

Elektromanyetik fren → özellikle düşey eksenlerde (Z ekseni, vinç, kaldırma sistemleri) kullanılır.

Amaç: Enerji kesildiğinde yükün aşağıya düşmesini engellemektir.

Fren bobini genellikle 24 VDC ile çalışır.

Sürücü çıkışında BRK (fren çıkışı) bulunur. Bu çıkış, DO fonksiyonlarından seçilerek fren bobini sürülür.

Çıkış kapasitesi sınırlıdır (50 mA civarı). Eğer fren bobini daha yüksek akım çekiyorsa → mutlaka röle veya MOSFET ara devresi kullanılmalıdır.

Fren serbest bırakma servo enable’den yaklaşık 0.5 saniye sonra yapılmalıdır.

Servo disable olduğunda fren hemen kapanmaz; önce motor akımı kesilir, sonra fren bobinine enerji verilir.

Bu zamanlamalar P-120 ve sonrası parametrelerle ayarlanabilir.

Önce şebeke bağlanır → R/S/T girişleri.

Sürücüye enerji verildiğinde kontrol devresi ve güç devresi birlikte açılır.

Ekran ışığı yanar, “Pow” göstergesi aktif olur.

Motor enable edilmeden önce (SON girişi) kullanıcı bağlantıları ve alarm durumunu kontrol etmelidir.

Önce servo disable yapılır (SON kapatılır).

Eğer fren kullanılıyorsa fren kapatılır.

En son ana enerji kesilir.

Enerji kesildikten sonra kondansatörlerin boşalması için 5 dakika beklenmelidir.

Enerjiyi kestikten hemen sonra motor veya sürücü terminallerine dokunmayın. Yüksek DC gerilimi kondansatörlerde kalabilir.

Eğer sürücüye AC yerine yanlışlıkla DC besleme yapılırsa veya 220 V’luk sürücüye 380 V bağlanırsa → sürücü anında yanar.

Limit switch dışında sürücüde yazılımsal over-travel protection fonksiyonu vardır.

Motorun encoder sinyali ile belirlenen bir sınır değeri aşması durumunda sistem alarm verir.

Bu özellikle uzun stroke’lu makinelerde faydalıdır.

CNC Router Z Ekseni

Fren: Motor üzerinde elektromanyetik fren bulunur.

Sürücü enable edildiğinde fren 0.5 saniye sonra açılır.

Limit switch yukarı ve aşağı uçlarda bulunur.

Konveyör Sistemi

Limit switch, bant sonlarında ürün taşmasını engellemek için bağlanır.

Fren kullanılmaz, çünkü yük düşey değil.

Vinç ve Asansör

Mutlaka fren + limit switch birlikte kullanılmalıdır.

Aksi halde yük serbest kalabilir ve tehlike yaratır.

Limit switch bağlantısını mutlaka test edin: Motor yavaş hızda limite dayandığında sistemin anında durduğunu görmelisiniz.

Fren kullandığınızda, motoru disable ettikten sonra yükün düşmediğini kontrol edin.

Güç açma/kapama sırasına uymamak → “Err-4, Err-12” gibi alarmlara sebep olabilir.

Panel Üzerinden İzleme

Sürücü ekranında “ALM” (alarm) ışığı yanar ve hata kodu görüntülenir.

Normal durumda RUN veya RDY ışığı yanar.

Parametre İzleme

Motor hızı, pozisyon hatası, akım gibi değerler sürücü panelinden veya RS-485 bağlantısıyla yazılım üzerinden izlenebilir.

Dijital Çıkışlar (DO)

ALM çıkışı → hata oluştuğunda PLC’ye gönderilir.

COIN çıkışı → pozisyonlama tamamlandığında aktif olur.

Bu çıkışlar PLC programında teşhis için kullanılabilir.

Err-1 (Over-speeding) → Motor anlık olarak izin verilen hızın üzerine çıktı.

Çözüm: Elektronik dişli ayarını kontrol edin, hız komutunu düşürün.

Err-2 / Err-11 (Over-current) → Motor ani yük altında aşırı akım çekti.

Çözüm: Rampaları uzatın, kazançları düşürün, mekanik yükü kontrol edin.

Err-4 (Encoder fault) → Encoder sinyali yok veya hatalı.

Çözüm: Encoder kablosunu ve ekranlamayı kontrol edin.

Err-5 / Err-12 (Over-voltage) → DC bus voltajı sınırı aştı.

Çözüm: Fren direnci ekleyin veya fren parametrelerini kontrol edin.

Err-9 / Err-10 / Err-30-33 (Parametre uyuşmazlığı) → Motor kodu ile sürücü parametreleri uyuşmuyor.

Çözüm: P-099 (motor serisi) ve P-002 (motor kodu) parametrelerini doğru ayarlayın.

Err-31 (EEPROM write failure) → Parametre kaydı başarısız.

Çözüm: Tekrar kaydedin, sürücüyü yeniden başlatın.

Enable (SON) sinyali verilmemiş olabilir.

Kontrol modu yanlış seçilmiş olabilir (P-004 parametresini kontrol edin).

Motor kodu doğru seçilmemiş olabilir.

U-V-W kablolarını değiştirmeyin. Yön parametreden veya pulse giriş sinyalinden değiştirilmelidir.

Kazanç parametreleri çok yüksek → P-112 ve P-114 değerlerini düşürün.

Kablo ekranlaması kötü yapılmış → encoder kablosunu güç kablolarından uzak tutun.

Sürekli yüksek akım çekiyor olabilir → tork veya hız komutu limitini kontrol edin.

Soğutma yeterli değilse → panoya fan ekleyin.

Pulse kablosu uzun veya ekranlamasız olabilir.

Elektronik dişli yanlış ayarlanmış olabilir.

Encoder bağlantısı gevşek olabilir.

Adım adım izolasyon

Önce sürücüyü yükten ayırın → motor boşta test edin.

Hata yoksa sorun mekanik taraftadır.

Kablo testi

Encoder kablosunu multimetre ile süreklilik testi yapın.

Motor U-V-W kablolarını gevşeklik açısından kontrol edin.

Parametre sıfırlama

Karmaşık hatalarda fabrika ayarlarına geri dönün (restore default).

Hata kodlarını hemen silmeyin, önce not alın. Çünkü tekrar eden kodlar size hangi noktada sorun olduğunu gösterir.

Panel üzerinden motor akımını ve hızını izlemek, mekanik sıkışmaları ortaya çıkarır.

Saha kablolamasında ekranı mutlaka tek noktadan topraklayın; aksi halde “rastgele encoder hatası” alırsınız.

Limit switch ve fren bağlantılarını düzenli aralıklarla test edin.